Die heutigen Technologien sind zahlreich, komplex und stets mit Akronymen abgekürzt: AR, VR, AM, IdD, KI. Doch was soll das alles heißen? (Auflösung: Augmented Reality, Virtual Reality, Additive Manufacturing, Internet der Dinge und Künstliche Intelligenz)

Wir werden oft nach Begriffserklärungen gefragt. Der Unterschied zwischen der Industrie 4.0 und dem Internet der Dinge (IdD) ist eine der häufigsten Fragen.

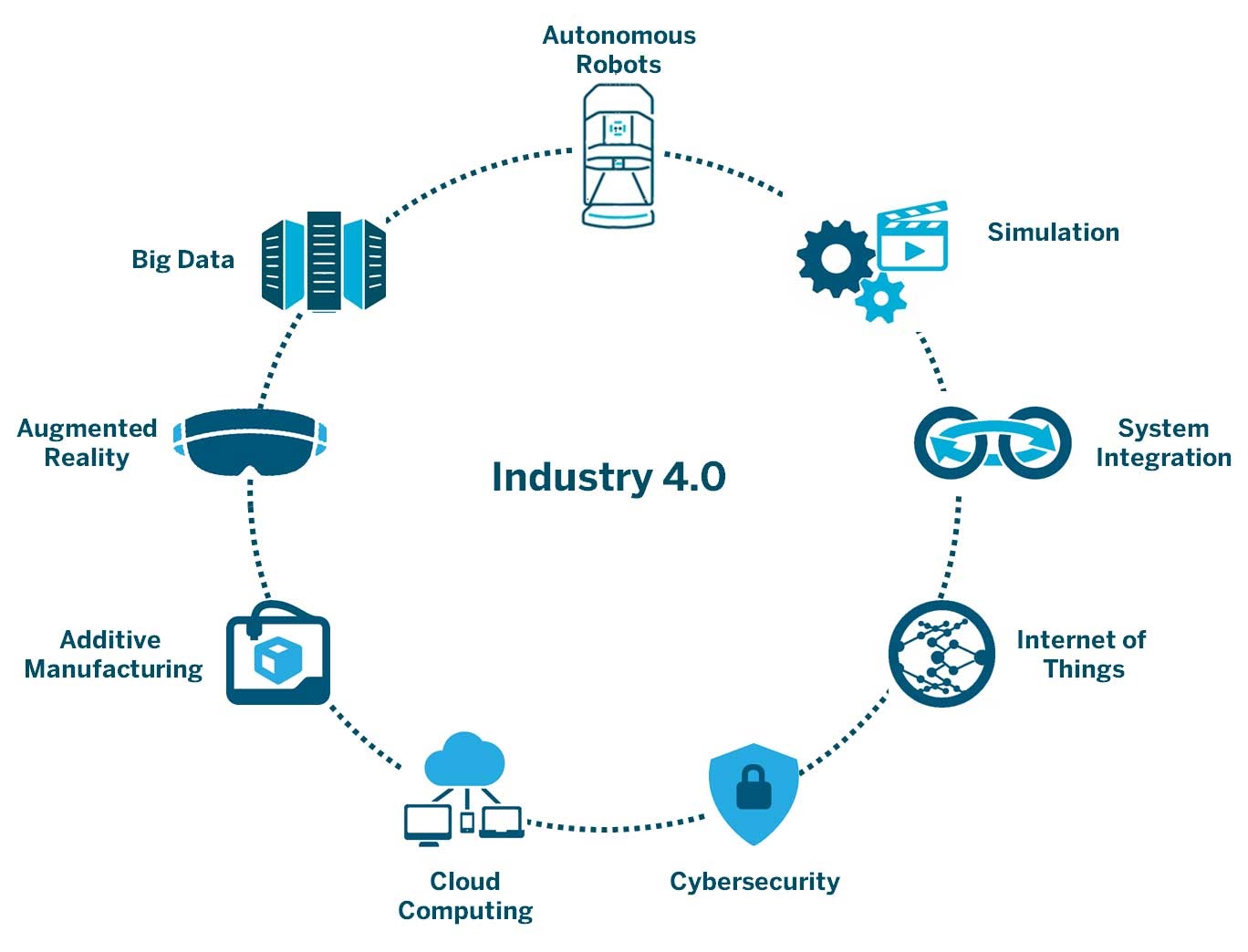

Vereinfacht ausgedrückt: Das Internet der Dinge ist nur ein Teil der Industrie 4.0. Genauso wie beispielsweise auch KI, Big Data oder 3D-Printing ebenfalls Teile davon sind.

Erfahren Sie in diesem Artikel, was Industrie 4.0 ist, welche Technologien dazugehören und, wie sie angewendet werden.

Was bedeutet Industrie 4.0?

Industrie 4.0 bezeichnet das Resultat der vierten Industriellen Revolution. Die vierte Industrielle Revolution ist charakterisiert durch die Verbindung von automatisierten, traditionellen Herstellungs- und Industrieverfahren mit intelligenter Technologie und untereinander selbstständig kommunizierenden Maschinen.

Beispielsweise können voneinander unabhängige Maschinen in einer Produktionskette nun eigenständig Fehler in der Produktion feststellen und beheben sowie Prozesse optimieren.

Der Begriff Industrie 4.0, abgekürzt I4.0 oder einfach I4, entstand 2011 aus einem Projekt der deutschen Regierung, welche die Digitalisierung von Herstellungsprozessen in den letzten beiden Jahrzehnten immens förderte.

Industrie 4.0 am Beispiel einer fiktiven Kleiderfabrik

Stellen wir uns eine automatisierte Kleiderfabrik vor. Hier verarbeitet eine Webmaschine unaufhörlich Garn zu Stoff. Dieser Stoff wird über ein Fließband an eine Schneidemaschine weitergereicht. Wenn diese den Stoff zugeschnitten hat, näht ihn eine Nähmaschine zu einem T-Shirt zusammen. Die Kontrollmaschine überprüft zum Schluss, ob das T-Shirt tatsächlich die gewünschte Größe hat.

Nun stellt die Kontrollmaschine fest, dass das T-Shirt bei einer Verkleinerung von zwei Prozent noch immer dieselbe Größe beibehält.

Die Kontrollmaschine kommuniziert diese Information mit allen anderen Maschinen aus der Produktionslinie und es wird nun mittels einer künstlichen bzw. maschinellen Intelligenz gemeinsam nach einer Lösung gesucht.

Die Nähmaschine gibt an, sie könne einen Millimeter Stoff weniger umschlagen, ohne dass daraus ein Qualitätsverlust entsteht.

Die Schneidemaschine empfängt diese Information. Sie schneidet von nun an den Stoff kürzer, die Nähmaschine schlägt einen Millimeter weniger um und das T-Shirt ist zwei Prozent kleiner.

Das Endprodukt ist qualitativ gleichwertig, die Materialkosten reduzierten sich jedoch um zwei Prozent. Bei einer Produktion von mehreren tausend T-Shirts am Tag sind die eingesparten Kosten enorm.

Diese Optimierung können die Maschinen selbstständig und ohne die Mithilfe eines Menschen ausführen. Man spricht hier von selbstoptimierenden Wertschöpfungsketten oder auch von der Smart Factory. Das ist Industrie 4.0.

Die Geschichte der Industrie 4.0

Die Industrielle Revolution

Im 18. Jahrhundert begannen die Menschen, Dampfkraft und mechanische Produktionsanlagen in Kombination zu nutzen. Anstatt einer einzigen Arbeitskraft an einem Spinnrad konnten nun dutzende, gleichbleibend effizient arbeitende Maschinen eingesetzt werden.

Die Nutzung von Dampfkraft für industrielle Zwecke war der bis dato größte Durchbruch der Menschheit zur Steigerung der Produktivität. Zum ersten Mal konnte mehr hergestellt werden, ohne mehr Zeit dafür aufwenden zu müssen.

Die Dampfkraft wurde aber nicht nur für die Herstellung von Produkten, sondern auch für deren Transport genutzt. Dampfbetriebene Lokomotiven und Dampfschiffe ermöglichten einen Handel über große Distanzen.

Die zweite Industrielle Revolution

Im 19. Jahrhundert entdeckten wir die Elektrizität und die Nutzung von Fließbändern für die Massenproduktion.

Henry Ford beobachtete in einem Schlachthof in Chicago, wie Schweine auf einem Fließband von Metzger:in zu Metzger:in getragen wurden. Jede:r Metzger:in übernahm bei jedem Schwein immer wieder den gleichen Teil des Schlachtens.

Diese Arbeitsteilung hat Henry Ford auf die Herstellung von Autos übertragen und so die zweite Industrielle Revolution initiiert.

Während früher an einer Station ein ganzes Automobil zusammengebaut wurde, wurden die Fahrzeuge nun in Teilschritten auf dem Förderband produziert. Dies war wesentlich schneller, durch die Spezialisierung der einzelnen Arbeiter:innen hochwertiger und schlussendlich sogar kostengünstiger.

Die dritte Industrielle Revolution

Die dritte Industrielle Revolution begann in den 70er Jahren des 20. Jahrhunderts durch die Teilautomatisierung der Industrie mit Computern. Seit der Einführung dieser Technologien sind wir in der Lage, einen gesamten Produktionsprozess zu automatisieren und ohne menschliche Hilfe zu betreiben. Bekannte Beispiele dafür sind Roboter, die programmierte Abläufe selbstständig ausführen.

Industrie 4.0

Wir befinden uns momentan in der vierten Industriellen Revolution. Durch unseren technologischen Fortschritt können Maschinen heute selbstständig Informationen aufnehmen, diese interpretieren und untereinander kommunizieren.

Maschinen, die bereits über Computertechnologie verfügen, werden um eine Netzwerkverbindung erweitert. Sie erhalten einen digitalen Zwilling. Dieser digitale Zwilling erlaubt ihnen das Senden von Informationen über sich selbst und das Empfangen von Informationen und Befehlen von anderen Maschinen.

So kann die Produktion ohne Einwirkung des Menschen weitaus detaillierter und effizienter analysiert und optimiert werden.

Die Technologien der Industrie 4.0

Unser Beispiel der fiktiven Kleiderfabrik und deren Optimierung bedient sich vieler verschiedener Technologien. Die Boston Consulting Group definiert neun Säulen, auf denen die Industrie 4.0 maßgeblich aufgebaut ist.

Additive Fertigung

Der 3D-Druck (engl. 3D Printing), auch Additive Fertigung (engl. Additive Manufacturing, kurz AM) genannt, bezeichnet alle Fertigungsverfahren, bei denen dreidimensionale Gegenstände “gedruckt” werden - d.h. das Material eines Objektes wird Schicht für Schicht mittels eines Druckers aufgetragen. Laut einer Bitkom-Umfrage aus dem Jahr 2019 setzen bereits ein Drittel der deutschen Industrieunternehmen 3D-Druck ein.

Die Gründe liegen auf der Hand: Zur Herstellung eines Produktes werden oftmals zahllose Einzelteile verwendet, die von verschiedenen Maschinen gegossen, gefräst und gepresst werden. Durch einen intelligenten 3D-Drucker kann eine Produktionsstätte sämtliche Teile in passender Stückzahl selbst herstellen, anstatt diese bei einem Händler einzukaufen. Auch wenn Maschinenteile verschleißen oder einen Defekt erleiden, schafft ein 3D-Drucker hier schnell Abhilfe.

Augmented Reality (AR)

Unter der Augmented Reality (dt. erweiterte Realität) versteht man die Erweiterung der Realitätswahrnehmung mit Hilfe von Computern. In Bezug auf die Industrie 4.0 handelt es sich hier um die Ergänzung von Bildern und Videos mit Zusatzinformationen, die ein Computer liefert. Diese werden auf den Bildern und Videos eingeblendet oder überlagern reale Objekte. Man kennt das vom Fußball im Fernsehen - wenn bspw. strategische Spielzüge “nachgezeichnet” werden oder die Distanz bei einem Freistoß mit einer Linie dargestellt wird.

.jpeg)

Augmented Reality wird von der Industrie über die Architektur und Kunst bis zum Militär angewendet. Praktische Anwendungen in der Industrie wären die Navigation in Gebäuden (z.B. bei der Wartung von Industrieanlagen) oder Informationen über Status von Maschinen in der Produktionslinie.

Autonome Roboter

Autonome Roboter (engl. Autonomous Robots, Autobots) sind Roboter, die Aufgaben oder Verhalten mit einem hohen Grad an Selbstständigkeit und ohne menschliche Aufsicht ausführen. Das fängt bei einem Staubsaugerroboter an und geht hin bis zu autonomen Helikoptern. Häufig findet man diese in Lagerhäusern und der Fertigungsindustrie. Dort verbessern sie sowohl die Geschwindigkeit als auch die Genauigkeit von Routinevorgängen, verringern das Risiko von Verletzungen von Arbeiter:innen in gefährlichen Umgebungen und erleichtern körperlich schwere Arbeiten wie z.B. die Palettierung von Produkten.

Big Data und Big Data Analytics

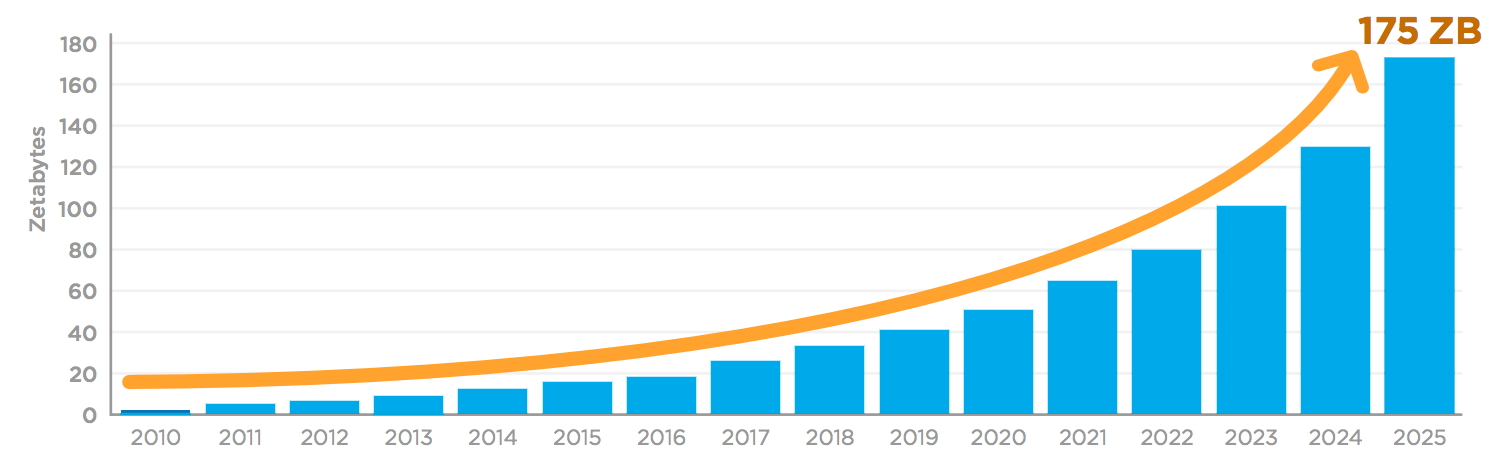

Die global Datenmenge steigt rapide an. Während es 2018 noch 33 Zettabytes (1 Zettabyte = 1 Milliarde Terabytes) waren, werden für 2025 bereits 175 Zettabytes vorausgesagt. Das heißt: Die Datenmenge verfünffacht sich weltweit. Starker Treiber dafür ist das Internet der Dinge. Zum Vergleich: Ein autonomes Auto erzeugt im Jahr 2020 ca. 1 bis 4 Terabyte Daten täglich.

Im Zuge der Industrie 4.0 zeichnen Produktionsmaschinen, Roboter und Systeme bei jedem Schritt detailliert Daten auf. Dies generiert entsprechend eine riesige Menge an Daten; sog. Big Data. Maschinen müssen dazu in der Lage sein, diese zu lesen und zu verarbeiten (Big Data Analytics), dann zur direkten Umsetzung und Optimierung anzuwenden (siehe fiktive Nähfabrik) und sie anschließend sicher abzuspeichern. Voraussetzung sind hier leistungsfähige Soft- und Hardwaresysteme, die oftmals auf Künstliche Intelligenz und Cloud Computing (Rechenleistung und Speicherplatz durch das Internet) zurückgreifen.

Cloud Computing

Cloud Computing, oftmals nur als die “Cloud” bezeichnet, ist eine IT-Infrastruktur, die in der Regel über das Internet bereitgestellt wird. Services sind Speicherplatz (engl. Cloud Storage) und Rechenleistung (engl. Cloud Computing). Wie oben erwähnt, kann die benötigte Rechenpower und Speicherkapazität für KI und Big Data die Ressourcen der meisten Produktionsstätten leicht überragen. Deshalb ist Cloud Computing praktisch eine Notwendigkeit für eine funktionierende Industrie 4.0.

Neben der Lösung für das Ressourcenproblem bietet die Cloud noch viele weitere Vorteile. Beispielsweise können sich mehrere Produktionsstätten aus einer einzigen Quelle bedienen, im Brandfall wäre nur die Hardware zerstört und außerdem kann von überall auf der Welt auf die Daten zugegriffen werden.

Cybersicherheit

In der Industrie 4.0 sind alle Berührungspunkte der Produktion digital miteinander durch standardisierte Kommunikationsprotokolle verbunden. Einerseits macht genau das die Stärke der Industrie 4.0 aus, andererseits bietet diese Konnektivität auch viel Angriffsfläche. Die Zahl der Angreifer, von Einzelpersonen über Unternehmen bis hin zu staatlichen Stellen hat sich vervielfacht in den letzten Jahren und die Wirtschaftsspionage floriert immens. Eine robuste Cybersicherheit ist deshalb so wichtig wie noch nie. Da sich die Büro-IT um die Produktions-IT erweitert, entwickeln Sicherheitsexperten strategische und vor allem ganzheitliche Konzepte.

Horizontal and Vertical System Integration

Unter der horizontalen und vertikalen Systemintegration ist das stärkere Zusammenwachsen von Unternehmen, Abteilungen, Funktionen und Fähigkeiten zu verstehen. Dabei gilt die Vernetzung von Bereichen und Abteilungen als vertikale Integration, und zwischen Unternehmen als horizontale Integration. Grundlage hierbei ist die Digitalisierung, die für den effizienten Austausch von Daten zwischen Mitarbeitern (sowohl intern als extern), Maschinen und Werkstücken sorgt. Die Digitalisierung setzt damit auch das Fundament für selbstoptimierende Wertschöpfungsketten (Bsp. fiktive Kleiderfabrik). Ferner können Geschäftsprozesse so ausgelagert werden und die Unternehmensgrenzen verschieben sich dadurch (horizontale Integration).

Simulationen

Wie der Name es schon verrät, dienen Simulationen in der Industrie 4.0 um die physische Welt abzubilden. Man kann somit komplexe Prozesse realitätsnah simulieren, bevor man sie in der Realität umsetzt. Deswegen nutzt man diese Methodik beim Maschinen- und Anlagenbau. Gerade im Anlagenbau können Fehler in der Konstruktion fatale finanzielle Folgen haben.

Aus diesem Grund ist es auch wichtig, dass die Maschinen selbstständig Simulationen durchführen und die Resultate analysieren können. Die Maschinen entscheiden anhand dieser Analyse eigenständig, was, wie und in welcher Art durchgeführt und umgesetzt wird. Somit werden nicht nur extrem effiziente neue Anlagen umgesetzt, sondern bestehende Anlagen können ebenfalls untersucht und optimiert werden.

Internet der Dinge (idB) / Industrielle Internet der Dinge (IIdD)

Die Boston Consulting Group nennt als letzten Pfeiler der Industrie 4.0 das Industrielle Internet der Dinge (engl. Industrial Internet of Things, kurz IIoT), was wiederum Teil des Internets der Dinge (engl. Internet of Things, kurz IoT) ist und oftmals an dieser Stelle aufgezählt wird. Im Folgenden Abschnitt erläutern wir beiden Begriffe.

Was ist das Internet der Dinge (IdD)?

Das Internet der Dinge (IdD) ermöglicht es, physische und virtuelle Gegenstände miteinander zu vernetzen. Dank Informations- und Kommunikationstechniken ist die die Zusammenarbeit der einzelnen Gegenstände untereinander möglich.

Ein praktisches Beispiel: Wenn ich abends nach Hause komme, soll automatisch das Licht im Hauseingang angehen.

Der GPS-Sensor in meinem Mobiltelefon lokalisiert meinen Standort, registriert meine Koordinaten und gleicht diese mit denen meines Zuhauses ab. Wenn die Koordinaten übereinstimmen, sendet mein Mobiltelefon in Abhängigkeit der Tageszeit ein Signal an die Glühbirne im Hauseingang, worauf sich diese einschaltet.

Die Kommunikation zwischen Mobiltelefon und Glühbirne erfolgt über das Internet der Dinge.

Was ist das Industrielle Internet der Dinge (IIdD)?

Während das Internet der Dinge als Oberbegriff gilt, bezeichnet das industrielle Internet der Dinge (IIdD) das Netzwerk für die Kommunikation zwischen industriellen Maschinen und Geräten ohne die Einwirkung des Menschen. Praktisch der industrielle Teil des Internets der Dinge.

Die Kommunikation zwischen den Maschinen in der oben beschriebenen fiktiven Industrie 4.0 Kleiderfabrik ist ein Beispiel für das IIdD.

Der einzige Unterschied zwischen dem IdD und dem IIdD besteht im Anwendungsbereich. Das IdD dient den Konsumenten und das IIdD dient der industriellen Produktion.

Wie funktioniert das IdD?

Eigentlich sollte man nicht von dem Internet der Dinge sprechen, sondern von einem Internet der Dinge.

Wir binden verschiedene Geräte in ein IdD ein, die dann zwar untereinander, aber nicht mit den Geräten außerhalb dieses Netzwerks kommunizieren können. Mein Mobiltelefon kann z. B. nicht mit dem IdD meines Nachbarn kommunizieren.

Um die Funktionsweise des IdD zu erklären, bedienen wir uns am fiktiven Beispiel von Anna, David und ihrem Smarthome:

7:00 Uhr morgens. Das Licht geht an. David ist schon wach, und sieht zu, wie Anna ihre Augen öffnet. Sie liebt Kaffee am Morgen. David weiß das natürlich. Er geht in die Küche und bringt ihr die bereits gefüllte Tasse mit frischem Kaffee ans Bett.

Dieses einfache, alltägliche Morgenritual bedarf der Kommunikation mehrerer Geräte. Der Kern dieser Kommunikation ist ein sog. Smart Home Hub im Schlafzimmer, der als Steuerzentrale des IdD dient.

Jedes Gerät im Haushalt hat einen digitalen Zwilling, der kabellos mit diesem Hub verbunden ist. Auf diese Weise senden Geräte Informationen an den Hub und erhalten Befehle von ihm zurück.

Was spielt sich also im Hintergrund im Smarthome von Anna und David ab?

Um 7:00 Uhr sendet das Mobiltelefon von David ein Signal an den Hub.

Dieser gibt Befehle an die Glühbirnen und an die Kaffeemaschine. Das Licht geht an und der Kaffee beginnt zu brühen.

Als David die Küche betritt, registriert ein Sensor seine Bewegung und sendet diese Information an den Hub. Der Hub sendet den Befehl „Mach Licht!” an die Glühbirne in der Küche.

Sobald David die Tasse in die Hand nimmt, sendet der Kaffeekocher diese Information an den Hub. Wenn jemand jetzt per App eine Tasse Kaffee bestellen will, bekommt er die Fehlermeldung: „Keine Tasse gefunden. Bitte Tasse bereitstellen.”

Als Menschen haben wir bereits vor Jahrtausenden begonnen, miteinander zu kommunizieren. Nun haben die Maschinen diesen Schritt ebenfalls geschafft.

Wir nehmen Informationen über unsere Sinne auf, Maschinen nutzen Sensoren.

Wir kommunizieren physisch - mit unserer Stimme, Schrift und Gesten. Maschinen kommunizieren durch ein IdD.

So wissen unsere Geräte, wo wir sind, was wir tun und was wir als Nächstes tun werden. Hierzu wertet eine künstliche Intelligenz z.B. Textnachrichten, Kalendereinträge, Standorte oder auch sich wiederholende Verhaltensmuster einer Person aus und erstellt anhand dieser Informationen verschiedenste Vorhersagemodelle, die sowohl nach Relevanz als auch nach Wahrscheinlichkeit bestimmen, wie unser nächster Schritt aussehen wird.

Dieses Zusammenspiel der Technologien lässt nahezu endlose Möglichkeiten offen, die weit über die Erleichterung unseres Alltags hinausgehen.

Was sind die Risiken und Probleme des IdD?

„Das S in IdD steht für Sicherheit.”

Diesen Spruch liest und hört man immer wieder in der Diskussion bezüglich des IdD. Er fasst das größte Problem des IdD zusammen: mangelnde oder sogar fehlende Cybersicherheit.

Stellen Sie sich vor, Ihre Kaffeemaschine wird mit Ransomware infiziert. Sie piept unaufhörlich und verlangt eine Überweisung von 0.1 Bitcoin, damit Sie wieder Kaffee trinken können.

Oder jemand knackt das Sicherheitssystem Ihres Smarthomes, stellt den Thermostat auf die höchste Stufe und deaktiviert Ihren Zugang zum System. Sie können nichts tun, außer die Heizung komplett auszuschalten (und zu frieren), bis das Sicherheitsproblem gelöst wird.

Doch nicht nur die mangelnde Cybersicherheit ist ein Problem. Auch die Notwendigkeit einer sowohl ständigen als auch schnellen Netzwerkverbindung kann Ihnen das Leben schwer machen oder im schlimmsten Fall (beispielsweise beim autonomen Fahren) sogar tödlich enden. Wenn das Internet aus irgendeinem Grund ausfällt, funktioniert vom Lichtschalter bis zur Heizung auf einen Schlag nichts mehr.

Fazit

Den Unterschied haben Sie nun kennengelernt. Das Internet der Dinge ist eines der wichtigsten technologischen Säulen der Industrie 4.0. Durch eine unabhängige Kommunikation zwischen den Maschinen können diese Probleme lösen, für die vorher die Mithilfe eines Menschen nötig war. Die Smart Factory mit selbstoptimierenden Wertschöpfungsketten, autonomen Robotern und 3D-Druckern tritt auf den Plan. Dinge, von denen man vor 30 Jahren nur träumen konnte.

Doch jede Medaille hat auch eine Kehrseite. Ein so mächtiges System mit einer enormen Konnektivität und der Kontrolle von außen lädt geradezu dazu ein, für wirtschaftliche, strategische und monetäre Zwecke missbraucht zu werden.Wir sind auf jeden Fall mitten drin in der Industrie 4.0 und die Entwicklung geht unaufhaltsam und immer schneller voran. Exponentiell schnell. Firmen müssen spätestens jetzt beginnen, in ihre Cybersicherheit und in eine starke IT zu investieren.

Auf der anderen Seite lockt eine ungeahnte Effizienz und Effektivität in der Produktion und Fertigung, die mit den richtigen Experten in Bereichen wie Data Science, Künstlicher Intelligenz, Maschinellen Lernens (Machine Learning) und Robotik erreicht werden kann. Deswegen sehen wir gespannt und recht optimistisch in diese aufregende Zukunft.

Weiterführende Artikel:

IT-Sicherheit in Zeiten der Digitalen Transformation

Supply Chain Management der nächsten Generation – Digitalisierung der Logistik

Die digitale Transformation der Produktion - Manufacturing 4.0

.svg)