Dies ist Teil Sieben unserer Serie “Digitalisierung 2021”. In den vorherigen Artikeln haben wir uns mit der Digitalisierung in den Bereichen Vertrieb, IT-Sicherheit, Marketing, Logistik, Finanzwesen, Einkauf und Controlling befasst. In diesem Artikel geht es um die Digitalisierung in der Produktion (engl. Manufacturing). Hinweis: In diesem Artikel wird Produktion und Fertigung nicht unterschieden, d. h. wenn wir von der Produktion sprechen, ist auch die Fertigung gemeint.

Die digitale Transformation der Produktion verändert alles: Abläufe, Prozesse, den Energieverbrauch von Fabriken und Fertigungsstätten, das Arbeitsverhalten, die Nachhaltigkeit sowie die gesamte Lieferkette (engl. Supply Chain). Und nicht nur das. Auch die Art und Weise, wie Produkte entworfen, hergestellt, verwendet und versendet werden. Das ist bahnbrechend. Das ist wegweisend. DAS ist eine echte Transformation.

Erreicht wird das Ganze durch die “Smart Factory”, dem (industriellen) Internet der Dinge (engl. (Industrial) Internet of Things, IIot/IOT), digitalen Zwillingen (engl. Digital Twins), Sensoren und weiteren Technologien, die Teil der Industrie 4.0 / I4.0 sind. Hier finden Sie einen ausführlichen Artikel, der die Industrie 4.0 mit seinen Technologien erklärt. Auf die Smart Factory und den digitalen Zwilling kommen wir später noch mal zu sprechen.

“Industrie 4.0 bezeichnet das Resultat der vierten industriellen Revolution. Die vierte industrielle Revolution ist charakterisiert durch die Verbindung von automatisierten, traditionellen Herstellungs- und Industrieverfahren mit intelligenter Technologie und untereinander selbstständig kommunizierenden Maschinen.”

PALTRON

Und die Zahlen sprechen für sich. Die Boston Consulting Group schätzt, dass die Industrie 4.0 dem deutschen Bruttoinlandsprodukts (BIP) 1 Prozent hinzufügt bis 2025 und 390.000 Jobs schafft (BIP Deutschland im Jahr 2020: 3,33 Billionen Euro). Auch die Deutsche Bank schätzt ähnliche Zahlen: 267 Milliarden für den Zeitraum 2015-2025.

Was ist die Digitalisierung in der Produktion?

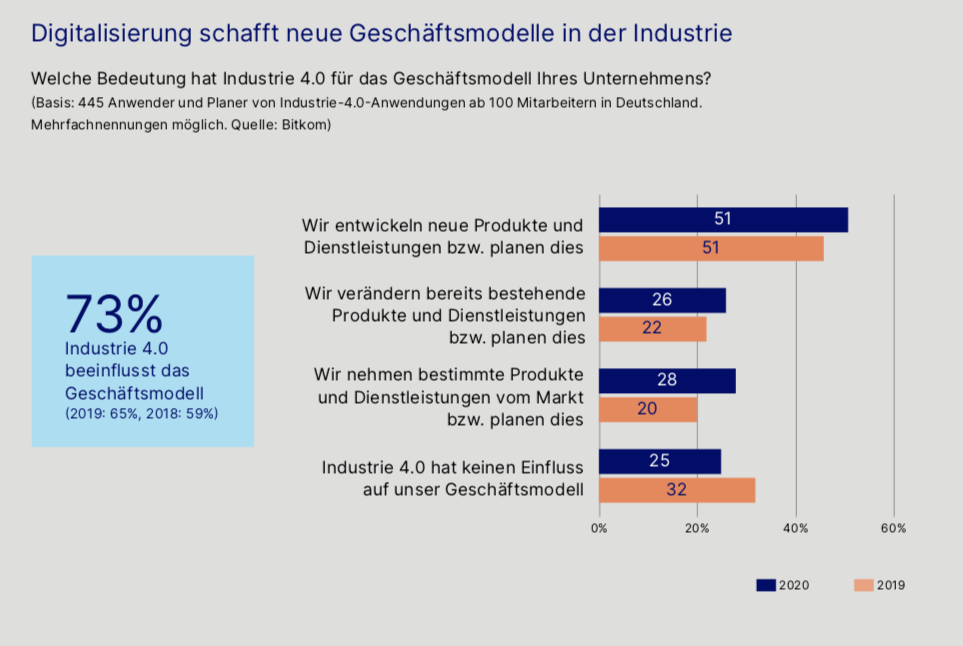

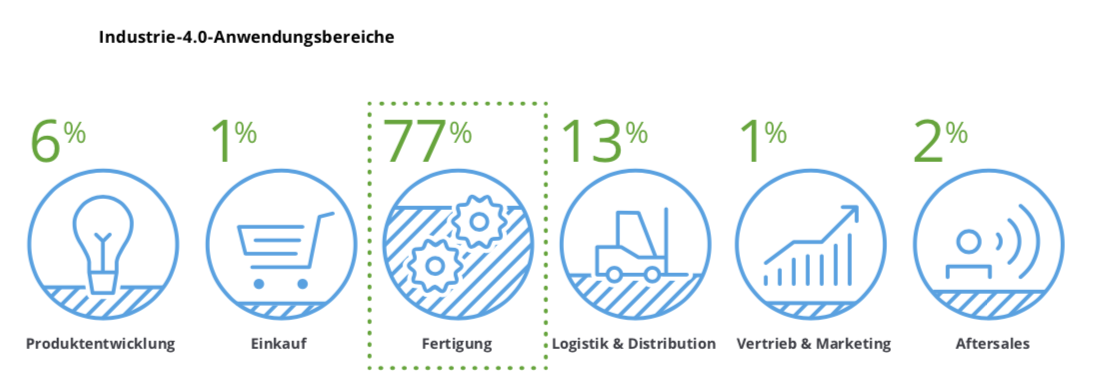

Bei der Digitalisierung der Produktion ist die digitale Vernetzung von Maschinen, Prozessen, Daten, Abteilungen, Lieferanten, Partnern und Kunden der wesentliche Faktor dieser Transformation. Ansonsten gilt es wie bei jeder Digitalisierung, Daten digital zu erfassen, zu strukturieren und zusammenzuführen. Im Zuge dessen fallen Unmengen an Daten an (Big Data), die wiederum genutzt werden können, um bspw. Abläufe effizienter zu gestalten, Maschinen zu warten, Prognosen zu treffen oder neue Geschäftsmodelle zu entwickeln (siehe Abb. 1).

Und genau diese umfassende Digitalisierung der industriellen Produktion fällt unter den Begriff Industrie 4.0 (auch Manufacturing 4.0 oder M4.0 genannt), den wir nun fortan als Synonym für die Transformation in diesem Bereich nutzen werden. Die Smart Factory steht im Zentrum der Industrie 4.0, wie die nachfolgende Abbildung zeigt (Abb. 3). Einen hohen Stellenwert nimmt hier auch die Lieferkette ein und der Verbund der digitalen Supply Chain mit der Smart Factory erzeugt die maximale Effizienz und Effektivität.

Die vier Schritte der Digitalisierung in der Produktion

Der Weg zur Smart Factory lässt sich in vier Schritten realisieren:

Vernetzung

Wie bereits zuvor erwähnt, ist die Vernetzung die Basis, auf der die Digitalisierung aufsetzt. Dabei können Systeme, Maschinen und Anlagen mittels IoT-Technologien vernetzt werden. Mithilfe von Sensoren können Daten erfasst werden. D. h. entweder werden neue Systeme eingekauft oder Altsysteme aufgerüstet (sog. “Retrofitting”).

Analyse

Mithilfe einer visualisierten Auswertung (z. B. Dashboards) sorgen die gesammelten Daten für die notwendige Transparenz und dienen genauso zur Überwachung. Dabei kommen die Daten nicht nur aus der Smart Factory – Informationen aus Einkauf, Vertrieb, Qualitätsanalyse und dem firmeneigenen ERP (Enterprise Resource Planning), dass sich zusehends zentrale Schaltstelle für digitale Prozesse herausstellt (siehe hier unter “Cloud ERP und -Demokratisierung”), fließen hier zusammen. Dies bildet die Grundlage für jede Optimierung und zeigt auf, welche Prozesse und Abläufe sich verbessern lassen oder wo kritische Schwachstellen in der Produktion lauern.

Optimierung

Die Systeme sind vernetzt, die Daten laufen zusammen ein und die Analyse liefert wichtige Erkenntnisse und Insights für die Optimierung. Alle sprechen von der “Predictive Maintenance” (vorausschauende Wartung/Instandhaltung) – jetzt sind auch Sie in der Lage, dieses Szenario zu nutzen. Weitere Möglichkeiten sind das effektive Management von Lastspitzen sowie die Optimierung der Fertigungsprozesse bis hin zu einer selbststeuernden Produktion.

Smart Services

Ab diesem Punkt ist ein Unternehmen bereit für den letzten Schritt in der Digitalisierung: Datenbasierte Geschäftsmodelle und Smart Services – hier werden Mehrwerte für Kund:innen geschaffen sowie neue Umsatzpotenziale und Absatzmärkte für den Anbieter. Dank der Daten, die im Schritt zuvor für die Optimierung gesorgt haben, können sich auch neue Geschäftsmodelle ableiten. Oftmals laufen diese datenbasierten Dienstleistungen als “as-a-Service”, wie z. B. Microsoft Office 365, das als “SaaS” (Software-as-a-Service) vertrieben wird. Statt einmaliger Lizenz wird die Nutzung über die Zeit berechnet.

Chancen, Hindernisse und Risiken

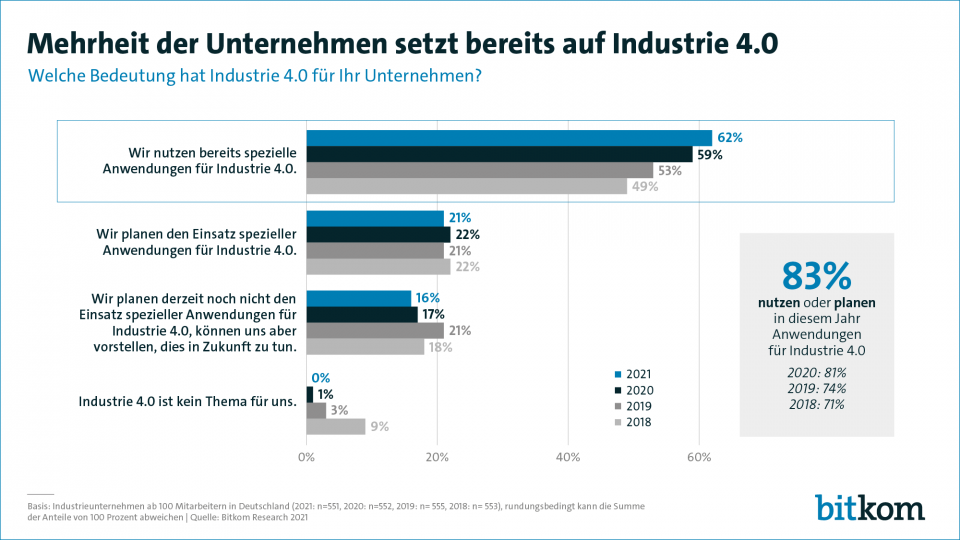

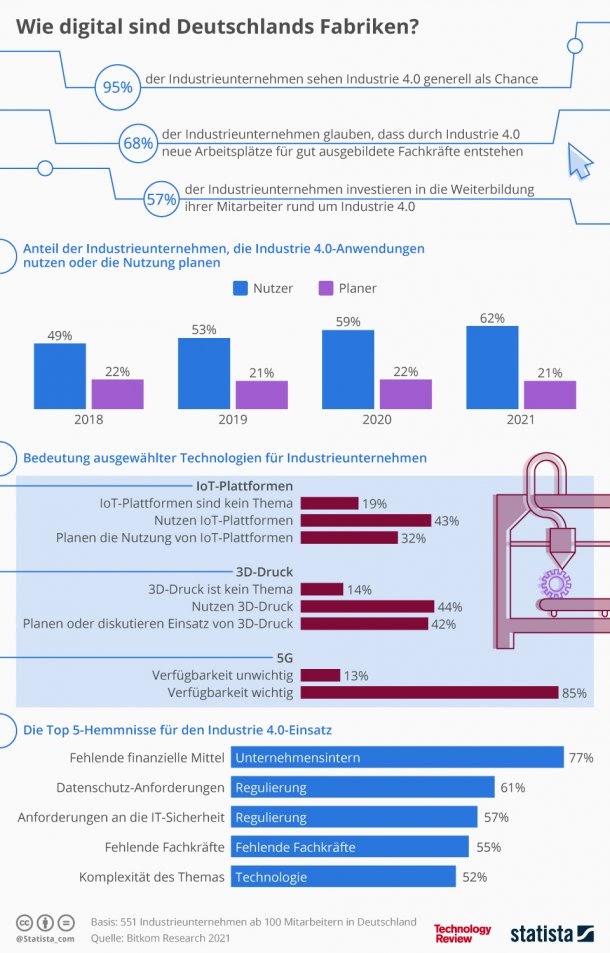

Laut aktueller Bitkom Umfrage (April 2021) sehen 95 Prozent in der Industrie 4.0 eine Chance für das eigene Unternehmen, nur 4 Prozent halten sie für ein Risiko. Doch wir sind weit davon entfernt, die entsprechenden Möglichkeiten voll auszuschöpfen:

“Nicht einmal jeder dritte Industriebetrieb in Deutschland (31 Prozent) sieht sich aktuell als Vorreiter bei Industrie 4.0. Mehr als jeder Zweite (54 Prozent) bezeichnet sich dagegen als Nachzügler, jeder Neunte (11 Prozent) meint sogar, den Anschluss verpasst zu haben.”

Bitkom

Woran liegt das?

Hindernisse

Die fehlenden finanziellen Mittel stehen mit Abstand an erster Stelle, wie aus im untersten Teil der Abb. 5 ersichtlich wird. 61 Prozent fühlen sich von den Anforderungen im Datenschutz ausgebremst, dicht gefolgt von den Anforderungen an die IT-Sicherheit. Denn diese sind hoch und komplex in der Industrie 4.0 – lesen sie dazu unseren Artikel “Digitalisierung der IT-Sicherheit”.

Die fehlenden Fachkräfte an der vierten Position ist ein Problem, welches sich durchweg durch alle Branchen zieht (55 %). Und ohne die entsprechenden Fachkräfte wird es schwer, die Komplexität des Themas zu entschlüsseln – gut die Hälfte aller Befragten (52 %) klagt über dieses Problem.

Ein weiterer Punkt, der hier nicht aufgelistet ist, ist die Angst vor der Digitalisierung selbst und die damit verbundenen internen Widerstände. Gerade die Mitarbeitenden der Produktion (s. Abb.6) sorgen sich um ihren Arbeitsplatz und diese Angst ist auch nicht unberechtigt. Auch generell ist die Digitalisierung ein Kulturwandel, die oftmals auf mangelnde Bereitschaft zur Veränderung trifft. Unternehmen müssen diesen Kulturwandel entsprechend einleiten, berechtigte und unberechtigte Sorgen und Probleme ansprechen und ihre Mitarbeitenden entsprechend vorbereiten.

Risiken

Als wenn die Hindernisse nicht schon genug sind, gilt es auch, gewisse Risiken einzugehen. Den Sicherheitsaspekt haben wir schon genannt – durch die Vernetzung der einzelnen Bereiche erhöht sich die Angriffsfläche und die Anzahl der Möglichkeiten, in das System einzudringen. Ein weiteres Problem sind die noch nicht etablierten Technologie-Standards, besonders im Bereich der Sensoren. Und dann besteht noch die Gefahr, aufgrund mangelndem Wissen und fehlender Erfahrung die falschen Prioritäten zu setzen und im schlechtesten Falle nicht mehr wettbewerbsfähig zu sein.

Chancen und Ziele

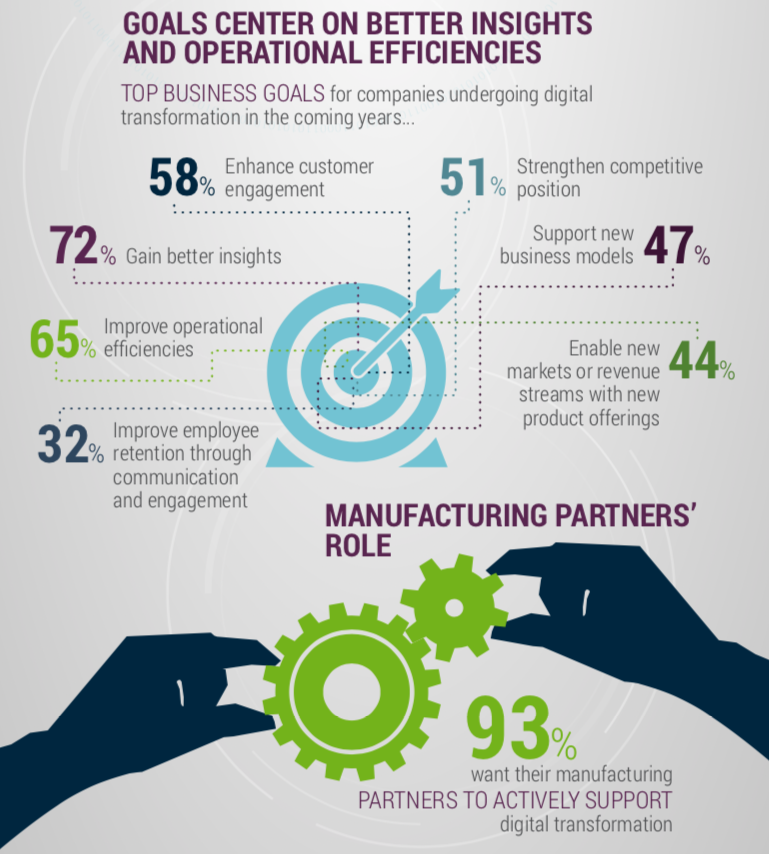

Auf der anderen Seite winken einige Chancen, deswegen stecken sich die meisten Unternehmen die folgenden Ziele (siehe Abb. 7, Umfrage mit über 300 Produktions- und Fertigungsspezialist:inmen): die starke Vernetzung der Systeme ermöglichen tiefere Einsichten, mit denen bessere Geschäftsentscheidungen (engl. Business Decisions) getroffen werden können (72 %). Diese Einsichten ermöglichen auch eine Optimierung in Hinblick auf die Effizienz von Prozessen und Abfolgen (65 %). Weiterhin kann das Engagement der Kund:innen erhöht werden, u. a. verursacht durch eine bessere Kundenbeziehung (58 %). Und nicht nur die Beziehung zum Kunden oder zur Kundin verbessert sich, sondern auch das Verhältnis zu Partnern und Lieferanten gewinnt an Vertrauen, wenn sich das Unternehmen im Zuge der Digitalisierung gegenüber diesen öffnet. Neben der Stärkung der eigenen Position im Wettbewerb (51 %), erhoffen sich die Firmen die eingangs genannten neuen Geschäftsmodelle (47 %), die wiederum in den tieferen Insights gefunden werden können – oder auch nicht.

Industrie 4.0 und die Smart Factory

Die Industrie 4.0 als Synonym der Digitalisierung in der Produktion haben wir jetzt kennengelernt. Smart Factories zeichnen sich durch ihre intelligente Vernetzung aus (lesen Sie hier Beispiel einer smarten Kleiderfabrik).

“Durch unseren technologischen Fortschritt können Maschinen heute selbstständig Informationen aufnehmen, diese interpretieren und untereinander kommunizieren.”

Damit Anlagen und Maschinen kommunizieren können, erfolgt neben der Netzanbindung die Erstellung des sog. “Digitalen Zwillings” (engl. Digital Twin).

Digitaler Zwilling

Vereinfacht ausgedrückt, ist ein digitaler Zwilling eine digitale Replikation eines meist physischen Objektes, Prozesses oder Systems. Dieses Objekt muss allerdings nicht zwingend in der realen Welt existieren – oftmals werden digitale Zwillinge in der Konzeption erstellt, um zukünftige Objekte wie Maschinen oder Anlagen im Vorfeld zu simulieren. Darüber hinaus ermöglichen sie den übergreifenden Datenaustausch in Form einer intelligenten Vernetzung.

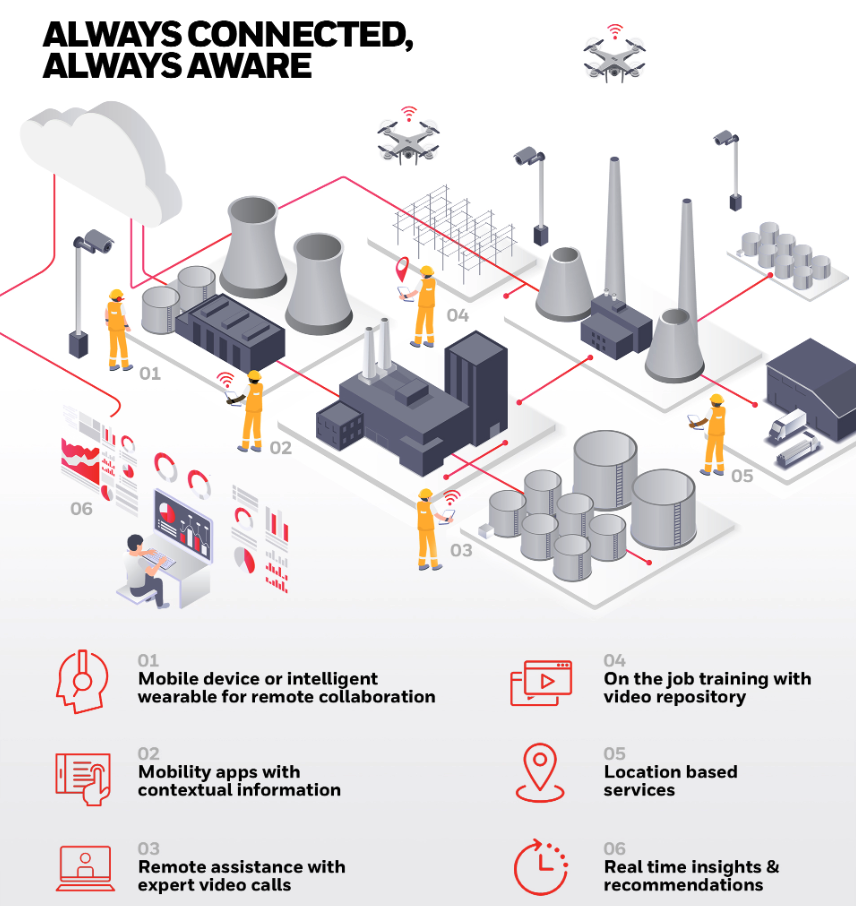

Smart Factory Belegschaft

Das letzte Puzzlestück in der smarten Fabrik sind die Mitarbeiter. In der Produktion und anderen industriellen Bereichen sind 80 Prozent der Belegschaft “ohne Schreibtisch”. Diese Mitarbeitenden werden mit digitalen Tools ausgestattet die sie zu “vernetzten Mitarbeiter:innen” zu transformieren. Damit gehört die Erfassung auf dem Papier der Vergangenheit an – ein Quantensprung in puncto Effizienz, Produktivität und auch Qualitätssicherung.

Die Zukunft der digitalen Fertigung

Durch die verstärkte Beziehung zum Kund:innen wird deren Feedback in Zukunft stärker in den Produktionsprozess eingreifen. Dazu gehören Sonder- und Einzelanfertigungen (“Losgröße 1”), kleinere Bestellmengen sowie verkürzte Lieferzeiten. Amazon bietet schon heute die “Same Day Delivery”, also die Lieferung am Abend des Bestelltages.

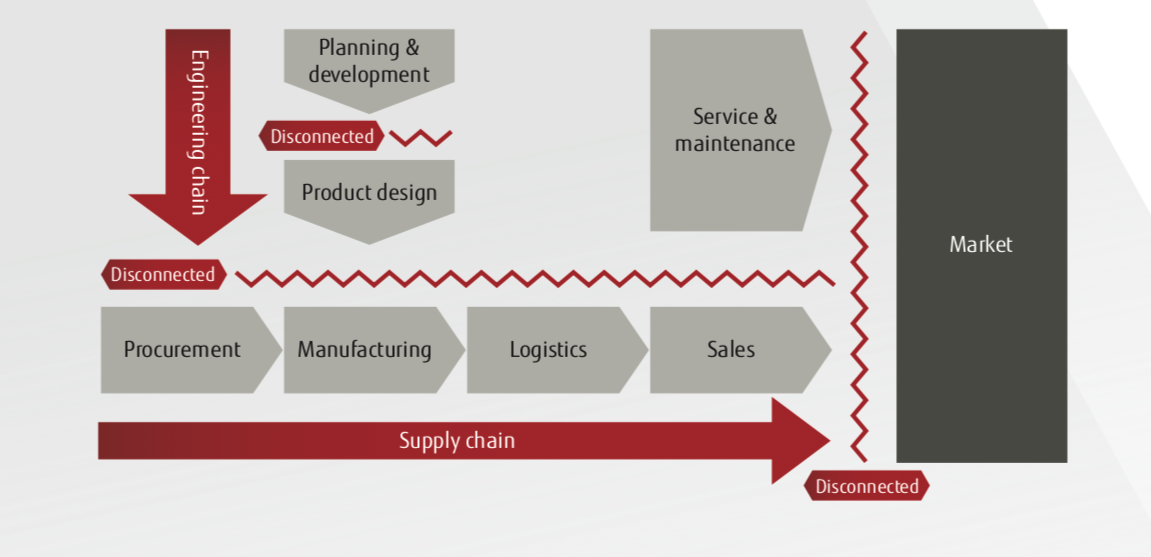

Darüber hinaus versuchen Hersteller auch die Produktentwicklung und den Designprozess (auch “Engineering Chain” genannt) zu optimieren. Beim sog. “Front-loading” werden die Identifizierung und Lösung von Problemen in die frühen Phasen des Produktentwicklungsprozesses verlagert. Dank der zuvor genannten digitalen Zwillinge können die abgetrennten Bereiche Engineering Chain, Supply Chain (Lieferkette) sowie Service und Instandhaltung verknüpft werden. Diese unterschiedlichen Netzinfrastrukturen können als schematische Darstellung visualisiert werden inklusive aller relevanten Informationen über Infrastruktur, Ressourcen und Kapazitäten sowie die Abhängigkeiten und Beziehungen untereinander.

Hier wird wieder deutlich, dass es nicht reicht, allein die internen Systeme zu vernetzen. Bedeutende Mehrwerte werden geschaffen, wenn Hersteller, Lieferanten, Partner und Kund:innen zu einem vernetzten Ökosystem werden. Im vorherigen Artikel über die Digitalisierung des Einkaufs sprachen wir bereits von der gleichermaßen wertschöpfende Beziehung aller Teilnehmenden der Lieferkette. Neben dem Mehrwert zeugt eine solche Beziehung auch von deiner höheren Resilienz, also einer stärkeren Widerstandsfähigkeit, deren Bedeutung von aktuellen Krisen wie Covid-19 nochmals unterstrichen wird.

Produktion auf Basis von Erfahrungswerte

Um den Kund:innen und ihren Wünschen noch näher zu sein, schafft die Digitalisierung eine stärkere Verbindung von der Produktion zum Kunden oder der Kundin. Mehr und mehr Unternehmen nutzen dazu das Abo-Modell, bei dem Kund:innen kontinuierlich Zugriff auf Produkte oder Services haben und für diesen Zeitraum bezahlen. Beispiele hierfür sind Spotify, Netflix, Amazon Prime oder HelloFresh. Der Vorteil dieses Modells ist einerseits der fortwährende Umsatz und Cashflow. Wichtiger ist jedoch, dass Unternehmen ihre Kund:innen besser kennenlernen und auf einer dauerhaften Basis Daten sammeln können. Dadurch sind sie in der Lage, bessere Produkte und Services anzubieten, die noch näher an der Kundschaft sind.

Softwaregestützte Produktion

Der Wunsch nach physischen Produkten hat sich durch digitale Anwendungen, Lösungen und Services radikal geändert. MP3s haben die CDs und Schallplatten dieser Welt ersetzt, und Spotify ersetzt das Verlangen diese drei Medien zu kaufen und zu besitzen. Dieser Trend ist auch bei Herstellern zu beobachten – wurden früher nur die Geräte geliefert, werden heutzutage softwarebasierte Dienstleistungen für den Betrieb der Geräte bereitgestellt oder ggf. ersetzt die Software das Gerät vollständig.

Darüber hinaus kann die oben genannte gleichermaßen wertschöpfende Beziehung für einen sich schnell verändernden Markt dafür sorgen, weitere neue Geschäftsmodelle zu entwickeln. Dazu ist es nötig, dass Unternehmen mit anderen Firmen, Startups, Partnern oder Forschungsinstitutionen kollaborieren. Und auch das kann wiederum softwaregestützt ablaufen durch standardisierte Schnittstellen (sog. APIs).

Veränderte Rolle des Menschen in der Produktion

Durch die starke Automatisierung und Digitalisierung im Zuge der Smart Factories reduziert sich die Anzahl der Fabrikmitarbeitenden. Auch die verbleibenden Mitarbeiter:innen arbeiten auf eine neue Art und Weise, wie wir zuvor geschildert haben. Weiterhin verschieben sie die Anforderungen – Fachkräfte werden gebraucht, die den digitalen Herausforderungen der Industrie 4.0 gewachsen sind sowie Data Scientists, die die Masse an digitalen Daten auswerten und gewinnbringend einsetzten können. Nicht zu vergessen die IoT-Fachleute, die die Grundlage für die intelligente Vernetzung schaffen und jede Fabrik in eine intelligente Fabrik verwandeln.

Fazit

Von all den digitalen Transformationen wirkt die Umwälzung der Produktion als die Spannendste. Mit der vollständig automatisierten Fabrik im Sinne einer Smart Factory geht ein jahrtausendealter Menschheitstraum in Erfüllung.

Doch auch hier gilt es, einige Herausforderungen zu umschiffen – wer nicht sorgfältig plant, seine Mitarbeitenden hinter sich versammelt, und die geforderte Kompetenz in Form von Wissen und den entsprechenden Spezialist:innen erwirbt, läuft Gefahr, in einer kostspieligen Sackgasse zu landen. Und wie immer muss das große Ganze erfasst werden, damit unterschiedliche Technologien, Lösungen und Ansätze in einer holistischen Strategie und Synergie vollständig aufgehen und das Ganze weit mehr als die Summe der Teile wird. Fangen Sie klein an, doch planen Sie im großen Umfang.

Oder um es mit den Worten von Deloitte zu sagen: Think Big. Start Small. Act Fast.

.svg)

.webp)